1.За интегрираните кола

1.1 Концептот и раѓањето на интегрираните кола

Интегрирано коло (IC): се однесува на уред кој комбинира активни уреди како што се транзистори и диоди со пасивни компоненти како што се отпорници и кондензатори преку серија специфични техники за обработка.

Коло или систем што е „интегриран“ на полупроводничка (како силициум или соединенија како што е галиум арсенид) нафора според одредени меѓусебни врски на кола, а потоа спакувана во обвивка за извршување специфични функции.

Во 1958 година, Џек Килби, кој беше одговорен за минијатуризација на електронската опрема во Texas Instruments (TI), ја предложи идејата за интегрирани кола:

„Бидејќи сите компоненти како што се кондензатори, отпорници, транзистори итн. може да се направат од еден материјал, мислев дека е можно да се направат на парче полупроводнички материјал и потоа да се поврзат меѓусебно за да се формира комплетно коло“.

На 12 септември и 19 септември 1958 година, Килби го заврши производството и демонстрацијата на осцилаторот за поместување на фаза и активирањето, соодветно, означувајќи го раѓањето на интегрираното коло.

Во 2000 година, Килби ја доби Нобеловата награда за физика. Комитетот за Нобеловата награда еднаш коментираше дека Килби „ја поставил основата за модерната информатичка технологија“.

Сликата подолу го прикажува Килби и неговиот патент за интегрирано коло:

1.2 Развој на технологија за производство на полупроводници

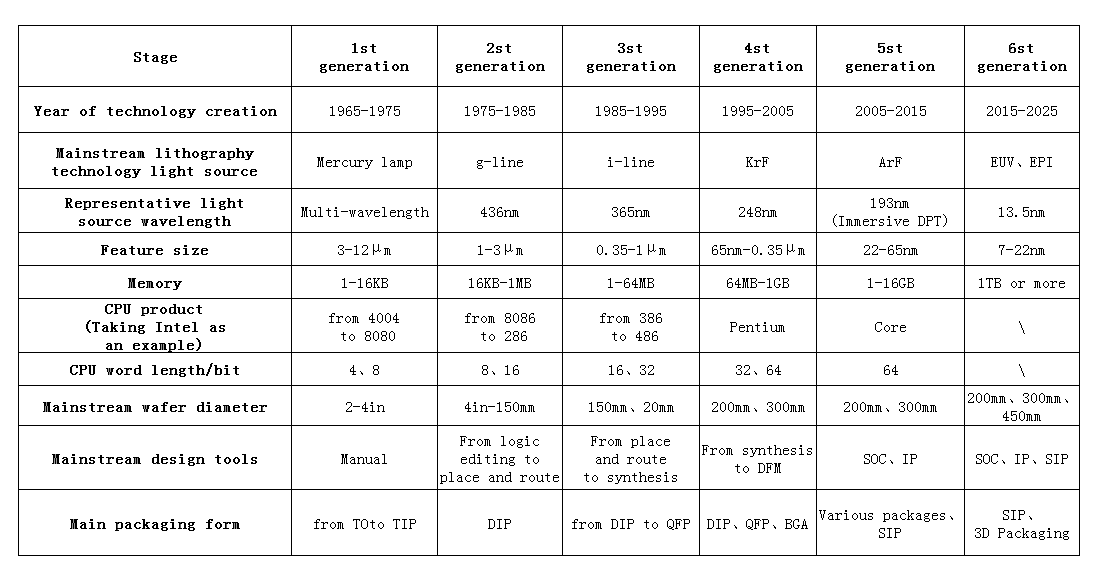

Следната слика ги прикажува фазите на развој на технологијата за производство на полупроводници:

1.3 Индустриски синџир на интегрирани кола

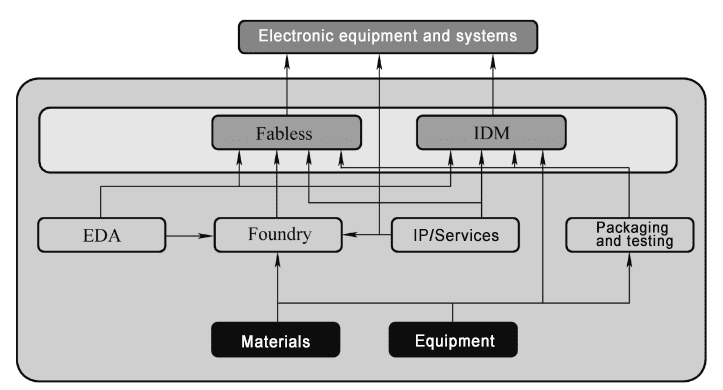

Составот на синџирот на индустријата за полупроводници (главно интегрирани кола, вклучувајќи дискретни уреди) е прикажан на сликата погоре:

- Fabless: Компанија која дизајнира производи без производна линија.

- IDM: Производител на интегрирани уреди, производител на интегрирани уреди;

- IP: Производител на коло модул;

- ЕДА: Електронски дизајн Автоматски, електронска автоматизација на дизајнот, компанијата главно обезбедува алатки за дизајн;

- Леарница; Леарница за нафора, обезбедување услуги за производство на чипови;

- Компании за пакување и тестирање на леење: главно опслужуваат Fabless и IDM;

- Компании за материјали и специјална опрема: главно ги обезбедуваат потребните материјали и опрема за компаниите за производство на чипови.

Главните производи произведени со употреба на полупроводничка технологија се интегрирани кола и дискретни полупроводнички уреди.

Главните производи на интегрираните кола вклучуваат:

- Специфични стандардни делови за апликација (ASSP);

- Микропроцесорска единица (MPU);

- Меморија

- Специфично интегрирано коло за апликација (ASIC);

- Аналогно коло;

- Општо логичко коло (Логичко коло).

Главните производи на полупроводнички дискретни уреди вклучуваат:

- Диода;

- Транзистор;

- Уред за напојување;

- Високонапонски уред;

- Уред за микробранова печка;

- Оптоелектроника;

- Сензорски уред (Сензор).

2. Процес на производство на интегрирани кола

2.1 Производство на чипови

Десетици, па дури и десетици илјади специфични чипови можат да се направат истовремено на силиконски нафора. Бројот на чипови на силиконски нафора зависи од видот на производот и големината на секој чип.

Силиконските наполитанки обично се нарекуваат супстрати. Дијаметарот на силиконските наполитанки се зголемува со текот на годините, од помалку од 1 инч на почетокот до вообичаено користените 12 инчи (околу 300 mm) сега, и поминува низ транзиција на 14 инчи или 15 инчи.

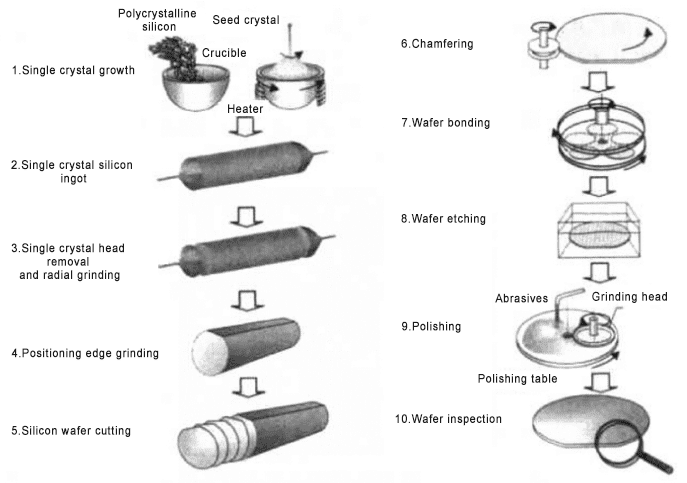

Производството на чипови генерално е поделено во пет фази: подготовка на силиконски нафора, производство на силиконски нафора, тестирање/бирање на чипови, склопување и пакување и финално тестирање.

(1)

Подготовка на силиконски нафора:

За да се направи суровината, силициумот се извлекува од песок и се прочистува. Посебен процес произведува силиконски инготи со соодветен дијаметар. Инготите потоа се сечат на тенки силиконски наполитанки за правење микрочипови.

Наполитанките се подготвуваат според специфични спецификации, како што се барањата за рабовите за регистрација и нивоата на контаминација.

(2)Производство на силиконски нафора:

Познато и како производство на чипови, голиот силиконски нафора пристигнува во фабриката за производство на силиконски нафора и потоа поминува низ различни чекори за чистење, формирање филм, фотолитографија, офорт и допинг. Обработената силиконска обланда има комплетен сет на интегрирани кола трајно врежани на силиконската обланда.

(3)Тестирање и избор на силиконски наполитанки:

По завршувањето на производството на силиконски нафора, силиконските наполитанки се испраќаат во областа за тестирање/сортирање, каде што поединечните чипови се испитуваат и електрично се тестираат. Прифатливите и неприфатливите чипови потоа се сортираат, а неисправните чипови се означени.

(4)Склопување и пакување:

По тестирањето/сортирањето на нафора, наполитанките влегуваат во чекорот на склопување и пакување за да ги пакуваат поединечните чипови во заштитна туба. Задната страна на обландата се меле за да се намали дебелината на подлогата.

Дебела пластична фолија е прикачена на задната страна на секоја обланда, а потоа сечилото за пила со врвови од дијамант се користи за да се одвојат чиповите на секоја обланда долж линиите за печатење на предната страна.

Пластичната фолија на задната страна на силиконската обланда не дозволува да падне силиконскиот чип. Во монтажната постројка, добрите чипови се притискаат или евакуираат за да се формира монтажен пакет. Подоцна, чипот е запечатен во пластична или керамичка обвивка.

(5)Завршен тест:

За да се обезбеди функционалност на чипот, секое пакувано интегрирано коло се тестира за да ги исполни барањата за електричните и еколошките карактеристики на производителот за параметри. По конечното тестирање, чипот се испраќа до клиентот за склопување на одредена локација.

2.2 Поделба на процеси

Процесите на производство на интегрирани кола генерално се поделени на:

Преден крај: Процесот на предниот дел генерално се однесува на процесот на производство на уреди како што се транзистори, главно вклучувајќи ги процесите на формирање на изолација, структурата на портата, изворот и одводот, контактните дупки итн.

Заден крај: Процесот на задниот дел главно се однесува на формирање на линии за интерконекција кои можат да пренесуваат електрични сигнали до различни уреди на чипот, главно вклучувајќи процеси како што се таложење на диелектрик помеѓу линиите за интерконекција, формирање метална линија и формирање на оловна подлога.

Средна фаза: Со цел да се подобрат перформансите на транзисторите, напредните технолошки јазли по 45nm/28nm користат високо-k диелектрика на портата и процеси на метална порта и додаваат процеси на замена на портата и процеси на локално меѓусебно поврзување откако ќе се подготви изворот на транзисторот и структурата на одводот. Овие процеси се помеѓу предниот процес и заднинскиот процес, и не се користат во традиционалните процеси, па затоа се нарекуваат процеси на средна фаза.

Обично, процесот на подготовка на контактната дупка е линијата на поделба помеѓу процесот на предниот дел и процесот на задниот дел.

Контактна дупка: дупка врежана вертикално во силиконската обланда за поврзување на првослојната метална линија за интерконекција и уредот за подлогата. Тој е исполнет со метал како што е волфрам и се користи за да ја доведе електродата на уредот до металниот слој за меѓусебно поврзување.

Преку дупка: Тоа е патека за поврзување помеѓу два соседни слоја на метални линии за меѓусебно поврзување, сместени во диелектричниот слој помеѓу двата метални слоја, и генерално е исполнета со метали како бакар.

Во широка смисла:

Преден процес: Во широка смисла, производството на интегрирани кола треба да вклучува и тестирање, пакување и други чекори. Во споредба со тестирањето и пакувањето, производството на компоненти и меѓусебно поврзување се првиот дел од производството на интегрирани кола, колективно наречени предни процеси;

Заден процес: Тестирањето и пакувањето се нарекуваат back-end процеси.

3. Додаток

SMIF: Стандарден механички интерфејс

AMHS: Автоматски систем за предавање материјали

OHT: Пренос на надземни дигалки

FOUP: Унифициран подлога со преден отвор, ексклузивно за наполитанки од 12 инчи (300 mm)

Уште поважно,Semicera може да обезбедиграфитни делови, мек/цврст филц,делови од силициум карбид, CVD делови од силициум карбид, иДелови обложени со SiC/TaCсо целосен полупроводнички процес за 30 дена.Искрено очекуваме да станеме ваш долгорочен партнер во Кина.

Време на објавување: 15.08.2024